Смазки для нагруженных роликовых подшипников. Пластичные смазки SKF. Подшипниковая смазка

Даже самый лучший подшипник может полностью соответствовать своим характеристикам только в том случае, если он правильно смазан. При этом очень важен правильный выбор смазочного материала, SKF а также интервалов и методов смазывания. Понимая это, специалисты компании SKF, мирового лидера в производстве подшипников качения, обратили особое внимание на процесс смазывания подшипников. Инженеры SKF отводят пластичной смазке роль важнейшего компонента подшипникового узла, наряду с такими его элементами как вал и корпус.

Обширный опыт SKF в производстве подшипников качения явился основой для разработки целого ряда специальных смазочных материалов, высочайшее качество которых стало результатом непрерывных испытаний и постоянного изучения свойств материалов. Строгие стандарты и испытательные параметры, разработанные в инженерно-исследовательском центре SKF, стали общепризнанными стандартами для смазочных материалов подшипников. Широкий ассортимент смазочных материалов SKF является результатом многих десятилетий научных исследований и разработок. Каждый тип смазки создан специально для использования в конкретной области применения.

Высокотемпературные смазки SKF позволяют обеспечить работоспособность узла при температурах до 260 градусов.

| LGGB 2 | |

| "Зеленая" биоразрушаемая малотоксичная смазка для подшипников | |

| Сельскохозяйственные и лесозаготовительные машины | |

| Строительные и дорожные машины | |

| Горнодобывающее оборудование | |

| Оборудование для ирригации и водоснабжения | |

| Машины для ухода за газонами | |

| Замки, шлюзы и мосты |  |

| Шарниры и головки штоков | |

| Аттракционы | |

| Другие области применения, где нежелательно загрязнение окружающей среды | |

| LGWM 1 |

| Антизадирная низкотемпературная подшипниковая смазка SKF |

| Ветроустановки |

| Шнековые конвейеры |

Загуститель (мыло)

Загуститель (мыло) - это компонент, который удерживает масло и/или присадки вместе, обеспечивая тем самым рабочие свойства пластичной смазки. Загуститель производится на основе мыла либо других веществ. От типа загустителя зависят свойства смазки.

В качестве загустителей используются литиевые, кальциевые, натриевые, бариевые или алюминиевые мыла. Кроме того, используются органические или неорганические вещества - полимочевина, силикагель и глина бентонит.

Примечание: высококачественная, высокотемпературная пластичная смазка SKF LGHP 2 не является обычной смазкой на основе полимочевины. Это пластичная смазка на основе димочевины, которая имеет положительные результаты испытаний на совместимость с литиевыми и литиевыми комплексными смазками.

Базовое масло

Базовое масло - это масло, которое входит в состав пластичной смазки и обеспечивает смазывание в рабочих условиях. Наиболее часто в качестве базового применяется минеральное масло.

Синтетические масла применяются только для очень специфических условий работы, например, для работы при очень низких или очень высоких температурах. Базовое масло обычно составляет более 70% от общего объема пластичной смазки.

Вязкость базового масла

Вязкость базового масла - это сопротивление сдвигу слоев жидкости, обычно характеризующееся кинематической вязкостью, которая определяется как время, необходимое для вытекания определенного объема жидкости через стандартное отверстие при заданной температуре. Кинематическая вязкость смазочных масел обычно определяется при +40 °C (иногда при +100 °C) и измеряется в 1мм 2 /с=сСт (Сантистокс).

Присадки

Присадки необходимы для придания пластичной смазке определенных свойств (например, противоизносных, антикоррозийных, антифрикционных и противозадирных), предотвращающих повреждения подшипников при граничном и смешанном смазывании

Консистенция/пенетрация

Мера “густоты” пластичной смазки.

Консистенцию пластичной смазки классифицируют согласно классам NLGI (Национальный Институт Пластичных Смазок США). Консистенция определяется пенетрацией (глубиной погружения) стандартного конуса в исследуемую смазку при температуре +25 °C за пять секунд. Пенетрация измеряется по шкале с шагом 0,1 мм; более “мягкие” смазки имеют большую величину пенетрации. Данный метод регламентирован стандартами DIN ISO 2137.

|

Классификация пластичных смазок по классу консистенции NLGI |

||

|

Пенетрация (10 -1 мм)

|

Состояние при комнатной температуре |

|

|

очень жидкая |

||

|

полужидкая |

||

|

очень мягкая |

||

|

полутвердая |

||

|

очень твердая |

||

|

сверхтвердая |

||

Система классификации DIN 51825

Пластичные смазки подшипников качения могут быть классифицированы в соответствии с DIN 51825.

Объяснения по коду KP2G-20 даны в приведенных далее таблицах.

|

Область применения DIN 51825 |

Смазка для подшипников |

||

|

Смазка для закрытых узлов |

|||

|

Смазка для открытых узлов |

|||

|

Смазка для пары подшипник/уплотнение |

|||

|

Дополнительная информация |

Присадки ЕР |

||

|

Твердые смазки |

|||

|

(см. классификацию NLGI) |

|||

|

Верхняя рабочая температура и устойчивость к воде |

(см. следующую таблицу) |

||

|

Нижняя рабочая температура |

|||

|

Третья литера в обозначении |

||

|

Верхняя рабочая температура (°С) |

Устойчивость к воде DIN 51807 |

|

|

0 - 40 до 1 - 40 |

||

|

2 - 40 до 3 - 40 |

||

|

0 - 40 до 1 - 40 |

||

|

2 - 40 до 3 - 40 |

||

|

0 - 90 до 1 -9 0 |

||

|

2 - 90 до 3 - 90 |

||

|

0 - 90 до 1 - 90 |

||

|

2 - 90 до 3 - 90 |

||

|

Нет требований |

||

|

Нет требований |

||

|

Нет требований |

||

|

Нет требований |

||

|

Нет требований |

||

|

Нет требований |

||

Температура каплепадения

Температура каплепадения - это температура, при которой пластичная смазка начинает свободно стекать с образованием капель, измеряется по стандарту DIN ISO 2176. Температура каплепадения не является допустимой рабочей температурой пластичной смазки.

Механическая стабильность

Консистенция смазки подшипников качения не должна значительно меняться в процессе работы. Для оценки механической стабильности пластичной смазки в зависимости от условий работы применяется описанный ниже тест.

Продолжительная пенетрация

Образец пластичной смазки помещается в пенетрометр, после чего осуществляется 100 000 погружений конуса. Затем

измеряется пенетрация пластичной смазки. Изменение пенетрации пластичной смазки после 60 погружений и после 100 000 погружений измеряется в 10-1 мм.

Стабильность при перекатывании

Консистенция пластичных смазок при качении не должна изменяться в течении всего срока службы подшипников. Оценку стабильности консистенции при перекатывании проводят, помещая заданное количество смазки в цилиндрический сосуд, внутрь которого помещают ролик, соприкасающийся со стенкой сосуда. Цилиндр с роликом вращается в течение 2 часов при комнатной температуре. Данный метод регламентирован стандартом ASTM D 1403. В SKF модифицировали эту методику, изменяя условия испытаний в соответствии с условиями эксплуатации и увеличивая время испытания до 72 или 100 часов при 80 или 100°C. После окончания испытаний пластичная смазка охлаждается до комнатной температуры, затем оценивается ее пенетрация. Изменение пенетрации до и после испытаний измеряется в 10-1 мм.

Испытания на машине SKF V2F

Пластичная смазка испытывается на механическую стабильность следующим образом:

Испытательная машина состоит из железнодорожной буксы, подверженной ударной нагрузке от падающего груза. Частота падения - 1 Гц, ускорение - 12-15 g. Испытания проводятся на двух частотах вращения - 500 и 1000 об/мин. Пластичная смазка вытекает из буксы через лабиринтные уплотнения и собирается в специальном лотке. Если после 72 часов испытаний при 500 об/мин вытекло менее 50 грамм смазки, проводятся следующие 72 часа испытаний при 1000 об/мин. Если за время двойного испытания (72 часа при 500 об/мин и 72 часа при 1000 об/мин) вытекло не более 150 г пластичной смазки - выставляется оценка “М”. Если смазка выдержала первую часть испытаний (72 часа при 500 об/мин), но не выдержала вторую часть - выставляется оценка “m”. Если утечка составила более 50 грамм после 72 часов при 500 об/мин - выставляется оценка “неудовлетворительно”.

Защита от коррозии

Пластичные смазки должны обеспечивать защиту металлических поверхностей от коррозии. Антикоррозийные свойства пластичных смазок определяются методом SKF Emcor, регламентированным стандартом ISO 11007. При данном методе испытуемая смазка смешивается с дистилированной водой и помещается в подшипниковый узел. Подшипник вращается в соответствии с циклом, чередующим остановки с вращением с частотой 80 об/мин.

По окончании цикла испытания степень коррозии оценивается визуально по шкале от 0 (коррозии нет) до 5 (очень сильная коррозия). Метод испытаний в условиях повышенной сложности предполагает использование соленой воды.

Дополнительное испытание - это тест SKF на вымывание смазки дистилированной водой в течении цикла вращения подшипника. Процедура в этом случае не отличается от стандартной, однако условия испытаний более тяжелые, что предъявляет более высокие требования к антикоррозийным свойствам пластичной смазки.

Коррозия меди

Пластичные смазки должны защищать от коррозии детали из медных сплавов, применяемые в подшипниках. Защитные свойства пластичных смазок по отношению к меди оцениваются с помощью стандартных методов по DIN 51811. Медная полоска погружается в пластичную смазку и вместе с ней помещается в печь. Затем полоса очищается и оценивается состояние ее поверхности. Результаты испытаний оцениваются соответствующими баллами.

Водостойкость

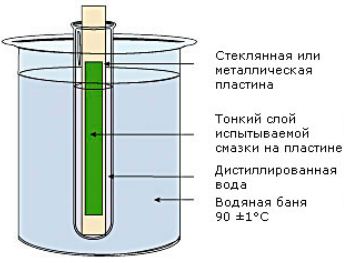

Водостойкость пластичных смазок измеряется согласно стандарту DIN 51 807 часть 1. Исследуемая смазка наносится на стеклянную пластину, помещаемую в пробирку наполненную дистилированной водой. Пробирка ставится в водяную баню с заданной температурой на три часа. Изменение вида смазки оценивается визуально по шкале от 0 (изменений нет) до 3 (сильные изменения) при заданной температуре.

Маслоотделение

Маслоотделение

Базовое масло пластичных смазок имеет склонность к отделению от мыльной основы при длительном хранении либо при повышении температуры. Степень маслоотделения зависит от типа загустителя, типа базового масла и метода изготовления смазки. При испытаниях определенное количество пластичной смазки помещается в специальный сосуд, имеющий дно конической формы с отверстиями, под гнет массой 100 г. Сосуд помещается в термостат с температурой +40°C на одну неделю. После этого количество отделенного масла относится в % к первоначальной массе смазки. Испытание на маслоотделение регламентировано стандартом DIN 51 817.

Смазочная способность

Испытательная машина SKF R2F позволяет оценивать работоспособность при высоких температурах и смазочную способность пластичных смазок, имитируя условия работы крупногабаритных подшипников. Тесты проводятся в двух различных условиях: тест А - при комнатной температуре, тест В - при 120°C. Положительный результат теста А означает, что пластичная смазка обеспечивает смазывание крупногабаритных подшипников при нормальной температуре и малой вибрации. Положительный результат теста В при 120°C означает, что пластичная смазка обеспечивает смазывание крупногабаритных подшипников при повышенной температуре.

Ресурс пластичных смазок подшипников качения

Машина для испытания смазки SKF ROF позволяет определять срок службы и верхний температурный предел пластичных смазок. Десять радиальных шарикоподшипников устанавливаются в пяти корпусах и заполняются пластичной смазкой. Испытания проводятся при заданной частоте вращения и температуре. Подшипники нагружаются комбинированной (радиальной и осевой) нагрузкой и вращаются до выхода из строя. По данным долговечности каждого подшипника строится распределение Вейбулла и расчитывается срок службы смазки при данной температуре. Результаты испытаний используют при определении интервалов повторного смазывания подшипников в заданных условиях эксплуатации.

Противозадирные свойства

Нагрузка сваривания на 4-х шариковой машине характеризует противозадирные (EP - Extreme Pressure) свойства пластичной смазки. Данный метод испытаний регламентирован стандартом DIN 5151 350/4. Три стальных шарика помещаются в чашку и смазываются исследуемой смазкой, а четвертый размещается сверху; этот шарик вращается относительно трех шариков с заданной скоростью. Нагрузка увеличивается с определенным шагом до тех пор, пока вращающийся шарик не приварится к трем неподвижным шарикам. Данное испытание позволяет определить давление, характеризующее антизадирные свойства пластичной смазки. Пластичные смазки относятся к классу EP при нагрузке сваривания свыше 2600 Н.

Испытания на износ на 4-х шариковой машине

Данное испытание проводится на том же оборудовании, что и предыдущее. Нагрузка величиной 1400 Н прикладывается на четвертый шар в течение 1-й минуты. Затем измеряется износ нижних шариков. Стандартное испытание предполагает величину нагрузки 400 Н. Тем не менее, в SKF было принято решение увеличить нагрузку до 1400 Н, чтобы приблизить условия испытаний к реальным условиям работы подшипниковых узлов.

Ложное бриннелирование

Антифреттинговые свойства пластичных смазок имеют большое значение для обеспечения эффективной работы подшипниковых узлов. SKF оценивает эти свойства с помощью теста FAFNIR, стандартизованного как ASTM D4170. Два шариковых упорных подшипника нагружаются и подвергаются вибрации. Затем каждый подшипник взвешивается для того, чтобы измерить износ. Пластичная смазка считается антифреттинговой, если измеренный износ меньше 7 мг.

|

Общего применения |

Многоцелевая |

|

|

Постоянная температура подшипника > 100 °С |

Высокотемпературная |

|

|

Низкая температура окружающей среды (-50 °С), температура подшипника < 50 °С |

Низко-температурная |

|

|

Ударные нагрузки, тяжёлые нагрузки, вибрация |

LGEP 2 |

Противозадирная |

|

Пищевая промышленность |

||

|

"Зелёная" биоразрушаемая, требования низкой токсичности |

"Зелёная" |

|

|

Примечания: |

||

|

При повышенной температуре окружающей среды рекомендуется использовать смазку LGMT 3 вместо LGMT 2 Для особых условий работы |

||

|

Быстрый выбор пластичной смазки для подшипников |

||||

|

Температура |

Скорость |

Основные требования |

||

|

Нормальные условия, небольшие и средние подшипники |

||||

|

Нормальные условия, крупногабаритные подшипники (или высокая температура окружающей среды) |

||||

|

Антизадирные и антиизносные свойства, хорошая защита от коррозии |

||||

|

Совместимость с пищевыми продуктами, водостойкость |

||||

|

Отличные антизадирные и антиизносные свойства (твёрдые присадки), высокая вязкость |

||||

|

Отличные антизадирные и антиизносные свойства (твёрдые присадки), особо высокая вязкость |

||||

|

Бесшумное вращение, очень низкая начальная температура, антизадирные и антиизносные свойства |

||||

|

Биоразрушаемость, низкая токсичность, антизадирные и антиизносные свойства |

||||

|

Антизадирные и антиизносные свойства, хорошая работоспособность при низких температурах, антибренеллинг |

||||

|

Антизадирные и антиизносные свойства, отсутствие утечек, водостойкость, высокотемпературная |

||||

|

Особо высокие антизадирные свойства, антибренеллинг, водостойкость, высокотемпературная |

||||

|

Отличная защита от коррозии, водостойкость, большой ресурс смазки, высокотемпературная |

||||

|

Экстремальные температуры (высокотемпературная) |

||||

|

Широкий диапазон температур, антизадирные свойства, высокие нагрузки, водостойкость |

||||

|

Сухая смазка, совместимость с пищевыми продуктами, для разливочных конвейеров |

||||

|

Температура |

|

|

М = средняя Н = высокая L = низкая |

от -30 до 110 °С от -20 до 130 °С от -50 до 80 °С |

|

Скорость шарикоподшипников |

|

|

ЕН = особо высокая VH = очень высокая Н = высокая М = средняя |

более 700 000 п.dm до 700 000 п.dm до 500 000 п.dm до 300 000 п.dm |

|

VH = очень высокая Н = высокая М = средняя L = низкая |

|

|

Скорость роликоподшипников |

|

|

Н = высокая М = средняя L = низкая VL = очень низкая |

более 150 000 п.dm до 150 000 п.dm до 75 000 п.dm ниже 30 000 п.dm |

|

п. dm = частота вращения, об/мин х 0,5 (D+ d), мм |

|

Смазка - неотъемлемая составляющая подшипникового узла. Изменённые свойства масла или гидравлической жидкости могут привести к поломке оборудования, поэтому важно следить за их пригодностью. Методы измерения делятся на две группы: абсолютные (аналитические) и относительные .

Абсолютные

Аналитические методы основаны на непосредственном измерении различных параметров.

В последнее время стали появляться и широко использоваться измерители вязкости. Они являются хорошей альтернативой дорогостоящим и длительным лабораторным анализам. Хотя он и не выдаёт подробного отчёта о состоянии, химическом составе и изменении каждого физического параметра, как правило, для контроля состояния масла, смазки или гидравлических жидкостей достаточно знать насколько изменилась взякость. Измерение проводится при помощи специального ротора, по вращению которого и определяется коэффициент вязкости. Вращающиеся элементы можно заменять в зависимости от типа масла или для расширения диапазона измерения.

Относительные

Относительные методы измерения основаны на сравнении значений параметров для нового и уже использованного масла.

| Одним из универсальных методов является использование прибора, который оценивает состояние масла по диэлектрической постоянной . Она напрямую зависит от степени его деградации и загрязнения, поэтому данный метод позволяет оптимизировать интервалы замены масла и свести к минимуму износ машин. Недостатком таких приборов является необходимость правильной интерпретации результатов измерения. Прибор зачастую оснащён шкалой с зелёными и красными делениями, которые свидетельствуют о пригодности масла. Но иногда случается так, что не сильно влияющие на работу подшипника частицы могут вызвать перемещение сегментов в "красную " область, хотя масло вполне пригодно для дальнейшего использования. Или же сочетание опасных для надёжной эксплуатации частиц может привести к тому, что масло будет проходить в "зелёную " область. |

Прибор для контроля масла

|

Некоторые правила при интерпретации показаний прибора.

Широкое применение подшипников качения позволило заменить трение скольжения трением качения. При этом коэффициент трения снизился до 0,0015-0,006. Производство подшипников качения ведущими промышленными странами исчисляется сотнями миллионов штук в год. Отечественной промышленностью изготовляются подшипники наружным диаметром от 1,5 до 2600 мм, а массой от 0,5 г до 3,5 т.

Достоинствами подшипников качения являются:

- малые потери на трение;

- невысокая стоимость вследствие их массового производства;

- широчайший диапазон размеров и типов;

- высокая степень взаимозаменяемости;

- простота монтажа и обслуживания;

- малая разница момента трения при пуске и установившемся движении;

- небольшие осевые размеры.

По форме тел качения подшипники качения разделяются на шариковые и роликовые (цилиндрические, конические, витые, игольчатые и т. д.), а по направлению воспринимаемой нагрузки - на радиальные, упорные и радиально-упорные.

Долговечность подшипников качения, помимо нагрузки и частоты вращения, во многом зависит от правильности подбора смазок. Смазка для подшипниках качения уменьшает трение, шум, отводит тепло, защищает от коррозии, заполняет зазоры в уплотнениях, обеспечивая герметизацию подшипникового узла. Применяются жидкие, консистентные и твердые смазочные материалы . Они поглощают энергию ударов, предотвращая тем самым усталостное разрушение тел качения и образование дорожек в обойме подшипника.

Жидкие смазочные материалы (смазочные масла) эффективно уменьшают потери на трение и охлаждение подшипника. Однако необходимо помнить, что излишнее количество масла в подшипнике только ухудшает его работу, препятствуя свободному вращению тел качения. При этом увеличиваются не только потери на трение, но и нагрев подшипника при работе. Жидкие смазки используются при окружной скорости вала выше 10 м/с. Чаще всего применяются минеральные масла: приборное МВП, индустриальное 12 (веретенное), индустриальное 20 и масла с антифрикционными присадками (дисульфидом молибдена, графитом).

Консистентные (пластичные) смазки, имеющие консистенцию густых мазей, применяются при окружной скорости вала до 10 м/с. Корпус подшипникового узла заполняют смазкой в объеме 1/3 его свободного пространства. Наибольшее распространение получили литиевые смазки Литол-24 , Циатим-201 и др. Они хорошо удерживаются в узлах трения и не требуют сложных уплотнений, однако не рекомендуется применять их при большом тепловыделении. Пластичные смазки лучше, чем масла, работают в таких узлах, как ступицы. Поэтому подшипники полуосей задних колес автомобилей заполняются именно пластичной смазкой.

Твердые смазки (на основе графита, дисульфида молибдена, нитрата бора) используются в вакууме и специальных средах. При повышенных температурах (140-275°С) возможно применение массивных сепараторов из самосмазывающихся пластмасс. Ресурс подшипника определяется временем до повреждения перемычек сепаратора.

Подходящие смазочные материалы оказывают существенное влияние на долговечность подшипников. Они уменьшают трение, снижают контактные напряжения, защищают от коррозии, способствуют охлаждению.

У работоспособного подшипника дорожка качения гладкая и блестящая. При длительной эксплуатации на дорожке может появиться тончайшая пленка розоватого или коричневатого налета (результат так называемого окислительного изнашивания). Такой подшипник вполне работоспособен. Эта форма износа развивается медленно. У изношенного, выработавшего свой ресурс подшипника дорожка становится матовой - это первый признак необходимой замены.

Если смазка подобрана неверно или ее недостаточно, на дорожке качения возникает стекловидный блестящий след. В дальнейшем поверхность дорожки становится шероховатой, а затем начинает шелушиться. Такой подшипник в ступицах и на полуосях издает скребущий звук, в генераторе или водяном насосе - звук, напоминающий прерывистое гудение.

Вращение начавшего разрушаться подшипника сопровождается повышенным выделением тепла. Из-за теплового расширения внутреннего кольца его может заклинить. Процесс смазывания подшипника может нарушаться вследствие нагрева смазки и ее вытекания. Возможно также термоупрочнение смазки, в результате чего она перестает поступать в зону контакта.

Основным требованием, предъявляемым к смазкам для тяжелонагруженных подшипников ступиц передних колес, водяного насоса, выжимных подшипников сцепления, является термостойкость .

В ступицах температура повышается и может достигать 100-120°С не только вследствие работы самого подшипника, но и от действия тормозов, особенно дисковых. Это оказывает неблагоприятное воздействие на смазку. Также опасен для нее такой режим работы, при котором смазка периодически нагревается и охлаждается. Поэтому смазку в ступичных подшипниках автомобилей, постоянно эксплуатируемых в городе или на горной дороге, следует менять чаще. На ровных дорогах срок службы смазки в подшипниках колес достаточно большой. Прочность смазки, которой заполняют узлы трения, должна быть достаточной, чтобы она не сбрасывалась с роликов или шариков. Это особенно важно для подшипников с вращающимся наружным кольцом. В таких конструкциях лучше воздержаться от применения слишком мягких смазок (за исключением машин, эксплуатируемых в холодном районе). Для роликовых подшипников используют более мягкие смазки, чем для шариковых.

Чем выше нагрузка на подшипник, тем большей вязкостью должна обладать смазка. Однако следует помнить, что излишне вязкая смазка применима не во всех узлах. Например, она может затруднить вращение подшипников электродвигателя. Если говорить об автомобиле, то слишком нагруженных подшипников, требующих только смазок с большой вязкостью, в его конструкции нет.

При сборке важно правильно дозировать смазку, закладываемую в подшипниковый узел.

Обычно только около 5% смазки находится в самом подшипнике, а на беговой дорожке - всего около 1%. Этого количества достаточно для обеспечения длительной работы подшипника. С началом эксплуатации смазка вытесняется с поверхности дорожек качения. Например, из роликовых конических подшипников ступиц в передних колесах выдавливается около 40% смазки, из подшипников водяного насоса от 10 до 30%. Если узел плотно забит смазкой, вытеснение ее избытка затруднено. В этом случае увеличиваются энергетические потери, повышается температура деталей. Нагревшаяся смазка увеличивается в объеме, пробивает уплотнение и выдавливается наружу.

Каждому автовладельцу полезно знать, как менять и добавлять смазку, регулировать наиболее ответственный подшипниковый узел автомобиля - ступицу переднего колеса.

Для работы понадобятся отвертка, бородок, молоток, ключ для гайки подшипников, широкая металлическая банка для промывки, запасной шплинт или гайка с тонкостенной шейкой, тюбик со смазкой, полтора литра бензина, газета и ветошь.

|

|

1. Подложив снизу газету, положите ступицу на диск колеса, удалите изнутри смазку, а затем аккуратно тупым бородком и молотком выбейте из ступицы наружное кольцо внутреннего подшипника вместе с манжетой. 2. Промойте все детали бензином, протрите подшипники и осмотрите их дорожки качения. Если они матовые, темные - лучше сразу заменить подшипник. 3. Теперь приступайте к сборке. Запрессуйте в ступицу наружное кольцо внутреннего подшипника, обильно смажьте сепаратор с роликами и внутреннее кольцо и вложите их в ступицу. 5. То же самое, кроме операций с манжетой, проделайте с наружным подшипником. Поставив на место его внутреннее кольцо и всю ступицу в сборе на цапфу, наденьте шайбу и, навернув гайку, приступайте к регулировке. |

При регулировке ступицы с роликовыми подшипниками необходимо, чтобы, во-первых, при проворачивании ступицы рукой не чувствовалось заеданий, во-вторых, чтобы при покачивании за край установленного колеса не чувствовалось люфта. Если люфт имеется, его необходимо устранить.

Колпачок перед установкой нужно заполнить смазкой примерно на 2/3 объема как при замене подшипника, так и при обновлении смазки.

При замене и добавлении смазки в другие подшипники качения руководствуются теми же правилами: смазка должна обязательно заполнять пространство до торцов колец подшипника, а остальную подшипниковую полость - не более чем на 2/3. Если подшипник вышел из строя, а запасного нет, то продолжать движение можно, но без спешки - подшипник только начал разрушаться и при щадящем режиме эксплуатации может прослужить до нескольких сотен километров.

Особый разговор об игольчатых подшипниках карданных шарниров. Их кольца не вращаются, а только колеблются одно относительно другого. В результате происходит так называемое бринеллирование - образование канавок на дорожках в местах их контакта с иголками. При сильном бринеллировании люфт в шарнире увеличивается и карданный вал начинает шуметь. Разборка и сборка карданного шарнира - операции, требующие осторожности и навыка. Грубые приемы здесь недопустимы.

Для игольчатых подшипников кардана подходят смазки с высокой физико-химической стабильностью, изготовленные на вязком масле, но не слишком прочные. Применение жидких смазочных материалов для карданных шарниров недопустимо, так как в процессе эксплуатации будет происходить их вытекание .

При надежной герметизации смазку в шарнирах карданах можно не менять более 100 тыс. км. В таблице 2представлены данные по выбору высоковязких масел и пластичных смазок для подшипников качения применяемых в автомобилях.

Смазка термостойкая предназначена для защиты различных механизмов во время эксплуатации при высоких температурных значениях. Она предотвращает износ деталей в течение длительного времени и эффективна при температуре не менее 150 градусов. Большая часть оборудования на промышленных заводах и предприятиях не требует использования подобных материалов, поэтому они выпускаются в ограниченном количестве и, как правило, по заказу.

Описание

Материалы существенно отличаются от обычных смазок, в первую очередь используемым сырьем. Оно обходится намного дороже и включает в себя специальные присадки, необходимые для увеличения термостойкости, и синтетические загустители, имеющие масляную основу. Это вызвано тем, что привычные смазки неэффективны в подобных условиях и расходуются слишком быстро.

Типы

Существует множество разновидностей, среди которых стоит выделить следующие:

- Смазка термостойкая натриевая со временем становится все менее популярной, так как она по характеристикам уступает современным вариантам, способным выдерживать больший диапазон температур.

- Кальциевые комплексные материалы отличаются приемлемой стоимостью и обширным распространением. Изготавливаются на основе кальциевых мыл, полученных из жирных кислот, содержат загустители и дисульфид, благодаря чему имеют повышенную способность к адгезии и антифрикционные характеристики.

- Силикагелевая термостойкая смазка для подшипников подходит для различного оборудования. Она обходится дешевле синтетических аналогов за счет нефтяной основы.

- Пигментные составы изготавливаются из специальных загустителей и оптимально подходят для подшипников электромашин, работающих на высокой скорости.

- Полимерные материалы обладают отличительными антифрикционными характеристиками и производятся из таких материалов, как фторопласт и полиуретан.

- Смазка графитовая термостойкая предназначена для тихоходных элементов и сохраняет прежние характеристики при температуре более 350 градусов. Отличительными особенностями являются минимальная испаряемость, прекрасные противозадирные и технические характеристики.

Сегодня насчитывается более 30 марок термостойких смазочных материалов, которые постоянно совершенствуются и пришли на смену устаревшим продуктам.

Сфера использования

Смазка, устойчивая к нагреву, незаменима на предприятиях керамической, пекарной, бумажной и энергетической промышленности, также она обеспечивает работу подшипников в элементах транспортных и сельскохозяйственных средств, гусеничной техники. Возможно применение в механизмах и узлах, подвергающихся постоянному воздействию влаги за счет высоких водостойких характеристик. Без этих материалов невозможно представить работу замков сушильных камер, печей для обжига, конвейерных лент, подшипников вентиляторов и насосов.

За счет применения составов уменьшается нагрузка на трущиеся поверхности, что увеличивает период эксплуатации. При этом наличие специальных добавок и вязкостных характеристик обеспечивает минимальный расход. Для сохранения прежних характеристик нежелательно смешивать составы различных типов, так как каждый из них имеет определенное предназначение и свойства.

Термостойкая смазка для подшипников

Материал подразделяется по области эксплуатации, ингредиентам и консистенции. Структура может быть твердой, пластичной или жидкой. Два последних варианта представляют собой коллоидные составы, содержащие дисперсную фазу и различные добавки. Материалы пластичного типа находят свое применение в тросах с большим количеством жил, винтовых передачах, шарнирах и различных подшипниках. При их использовании следует учитывать несколько моментов, определяющих эффективность эксплуатации:

- Возможность смешивания нескольких материалов.

- Сочетание смазок и эксплуатационных материалов.

- Условия применения (темп работы, нагрузка, температурный диапазон).

Твердая высокотемпературная смазка для подшипников приобретает свои свойства после испарения растворителя и обладает минимальным значением сухого трения. Она состоит из связующих веществ (смол), загустителя и растворителя. Также в состав могут входить углерод и графит.

Состав

Материалы по составу классифицируются на несколько типов:

- Неорганические смазки производятся из высокодисперсных материалов, отличающихся стабильностью при воздействии любых температур. К их числу относятся асбестовые, графитные и силикагелевые материалы.

- Смазка термостойкая мыльная содержит соли карбоновых кислот и дополнительно подразделяется на комплексные и простые, в зависимости от используемого мыла. Отдельной разновидностью является материал на смешанной основе. Применяемые анионы мыла определяют тип материала, который может быть жировым или синтетическим.

- Составы на углеводородной основе содержат загустители в виде синтетических и натуральных восков, парафина и церезина.

- Органическая смазка термостойкаяизготавливается из дисперсных термоустойчивых материалов и может иметь сажевую, пигментную и полимерную основу.

Классификация по предназначению

Существует множество областей применения составов, для того чтобы упросить выбор того или иного варианта, их подразделили на несколько типов по предназначению:

- Канатные обеспечивают защиту от коррозии и уменьшают износ.

- Уплотнительные позволяют достичь необходимой герметизации на подвижных и резьбовых соединениях, упрощают работу с арматурой и закрывают зазоры.

- Консервационные предотвращают образование коррозии на стальных элементах при хранении, перевозке и эксплуатации.

- Антифрикционные уменьшают трение смежных элементов и общий износ.

Главным предназначением подшипников является формирование движения в системах и механизмах. Но без соответствующего ухода невозможно обеспечение качественной работы и длительного срока эксплуатации. Высокотемпературная смазка для подшипников является незаменимым материалом для полноценного функционирования. Подобный состав предназначен специально для работы при высоких температурах. При использовании в других условиях он начинает густеть и кристаллизоваться.

Как выбрать

При выборе необходимо учитывать нагрузки, приходящиеся на механизм, используемые материалы и скорость вращения элементов. Структура смазки при превышении установленного предела оборотов становится слишком текучей. Из-за этого она растекается по краям, а на пересохшую внутреннюю часть детали приходится чрезмерное трение.

Предел скорости у различных механизмов варьируется в обширных пределах. Синтетические материалы оптимально подходят для агрегатов, работающих на высокой скорости. Необходимо учитывать и факторы окружающей среды, в частности воздействие пара, кислот и пыли. Для работы в условиях постоянного влияния растворителей и кислот требуются более стойкие составы.

Что нужно знать

В функции смазок входит не только минимизация трения между соприкасающимися элементами конструкции и образование защитной прослойки. Они предотвращают попадание загрязнений из окружающей среды, формирование коррозии, обеспечивают охлаждение конструкции и распределение тепла. При этом увеличивается срок эксплуатации оборудования и снижается степень повреждения при чрезмерных нагрузках.

Подшипники качения

Данная разновидность незаменима для многих типов оборудования. Для них подходят твердые, жидкие и пластичные термостойкие смазки, которые подбираются индивидуально, в зависимости от функционального назначения механизма. Также должны учитываться не только основные критерии, но и возможность применения на пищевом производстве и требования к чистоте агрегата. Помимо главных функций они должны быть экологически чистыми и обеспечивать минимальный уровень шума при работе.

Несмотря на то, что могут использоваться различные варианты с любой консистенцией, наиболее предпочтительной является жидкая смазка, за счет таких характеристик, как высокая степень отведения изношенных элементов оборудования, появляющихся при трении, и распределение тепла. Масляная структура имеет отличные проникающие свойства, но менее экономична ввиду возможной утечки состава. Этого недостатка лишены пластичные и синтетические термостойкие смазки. Они более экономичны и по своим характеристикам не уступают масляным аналогам.

Сегодняшний темп развития человечества характеризуется усовершенствованием имеющихся технологий с внедрением новейшего оборудования. Вследствие использования высокоскоростных установок возникла потребность в широком распространении быстроходных подшипниковых опор. Чтобы их эксплуатационные функции сохранялись, невозможно обойтись без скоростных смазочных средств .

Комплект высокоскоростных подшипников

Под высокоскоростными смазками подразумевают смазочные материалы, которые предназначены для смазывания скоростных подшипников. Этот материал имеет характерную для него вязкость базового масла. В зависимости от того обычная смазка или универсальная, вязкость может быть 150 или 220 cSt. Этот показатель достаточно высок. Если скорость вращения подшипника увеличивается, вязкость базового масла уменьшается, потому что в противном случае произойдет перегрев, смазка преждевременно испарится и подшипник сломается.

1 cSt – 1 сантистокс. Единица измерения кинематической вязкости. Например, вязкость воды – 1,011 cSt.Современный рынок предлагает приобрести огромное количество смазок от разных производителей. Для того, чтобы не купить некачественный продукт, предлагаем остановиться более подробно на некоторых моментах. Существуют обычные смазки и те, которые предназначены для подшипников. Именно последним будет уделено особое внимание в данной статье. Выбирая , следует обратить внимание на их скоростной режим работы. Ранее считалось, что пластичная смазка может быть применена при определенной скорости вращения подшипников качения, но сейчас ситуация изменилась. Смазка практически не влияет на скорость подшипников качения и сопротивление вращения . Указанное свойство прекрасно адаптировано для приборных подшипников и других механизмов, которые нуждаются в минимальных изменениях сопротивления во время работы. Превышая скоростной режим, ресурс подшипника будет снижен, если смазку для высокоскоростных подшипников выбрать неправильно. Когда вдвое увеличивается скорость вращения подшипников, то период его службы сокращается в 25 раз. В связи с этим специалисты рекомендуют для высокооборотистых подшипников использовать специальную смазку.

Составляющие элементы высокоскоростных смазок

Главной заслугой смазки для высокооборотистых подшипников является привлечение присадочных элементов. В большинстве случаев пластичная смазка для подшипников состоит из стандартного базового – минерального или синтетического – масла, загущающего элемента и набора присадок. Если вышеупомянутый набор состоит из специальных скоростных присадок, то следует иметь в виду, что смазка предназначается для использования на определенном производстве.Чем полезна смазка для скоростных подшипников?

Смазка, которая предназначена для высокоскоростных подшипников, выполняет несколько функций.- Во-первых, с ее помощью снижается коэффициент потери тепла.

- Во-вторых, смазка уменьшает силу трения элементов и центробежные силы.

- В-третьих, смазанные подшипники качения техники качественнее работают.

- В-четвертых, смазка способствует тому, чтобы снизить степень износа.

Бариевые смазки

Этот вид смазок имеет синтетическую основу и может быть применен при огромных температурах в подшипниках качения и скольжения на огромной скорости. Мыльный комплекс с бариевой основой призван обеспечивать высокую адгезию к металлу и устойчивость к кислоте, пару и воздействии воды. Металлообрабатывающие установки, текстильные станки, оборудование высокой точности, подшипники шестеренок – возможные сферы использования смазки. Среди преимуществ бариевых смазок выделяют следующие.- Смазка может быть применена при широком рабочем температурном диапазоне.

- Смазки способны хорошо работать, если оказывается на механизм высокое давление.

- Они имеют отличные противозадирные характеристики.

- С их помощью снижается износ оборудований и других установок.

- Бариевые смазки соответствуют существующим стандартам.

Полиуретановые смазки

Смазка RW Grease U 100 HV 2

Эта смазка отличается высоким качеством. Ей характерна пластичность. Основа смазки для скоростных подшипников качения состоит из минерального масла, которое прошло глубокую очистку. В нее добавлен загуститель – полимочевина с антикоррозийными и антиокислительными присадками. Чаще всего этот продукт используют, смазывая промышленные подшипники. Высокоэффективная полиуретановая смазка незаменима для легконагруженных механизмов. Ее можно применять при огромных скоростях и таких же температурных показателях. В число преимуществ вошла устойчивость смазки при высоких температурных значениях, стабильность и низкая испаряемость, защита от износа промышленного оборудования, отсутствие налета и отложений на поверхностях, неотделяемость масла во время хранения и эксплуатации, предотвращение возникновения ржавчины и стойкость смазочного компонента. Описываемая смазка безопасна для человека и не вредит окружающей среде, если соблюдать правила ее применения.

RW S Grease U 22 HV 2

Эта смазка относится к числу высококачественных. Она имеет пластичную структуру. Ее основу составляет полимочевина и синтетические масла. Продукт создавался с целью смазывания подшипников на промышленном производстве. Это средство лучше всего проявляет свои свойства при небольших нагрузках с высокой скоростью работы. Данная смазка незаменима там, где существует необходимость в увеличении ресурса смазки, высоких антикоррозийных свойствах и увеличении сроков для использования. Положительные свойства смазки заключаются в следующем.- Во-первых, ее свойства не исчезают под воздействием высоких температур. Смазка отлично справляется с поставленной задачей при 180 0 С.

- Во-вторых, если на производстве будет использоваться описываемая смазка, то механизмы и установки окажутся под надежной защитой от износа деталей.

- В-третьих, смазка имеет стабильную консистенцию, которая не меняется со временем.

- В-четвертых, продукт предотвращает появление всевозможных отложений. Их появление исключается даже, если этому будут способствовать производственные условия.

- В-пятых, смазка имеет водостойкие качества и выступает хорошей защитой от коррозий.

Термостойкие гсм, смазки

В некоторых узлах трения температуры достигают 200 - 350°С и выше. Для таких условий выпускаются (в небольших количествах) термостойкие гсм, смазки, из которых наиболее перспективными и распространенными являются ЦИАТИМ-221, ВНИИНП-207, ВНИИНП-231, ВНИИНП-246

ЦИАТИМ - 221

Пластичная гсм, смазка представляет собой синтетическое масло, загущенное комплексным кальциевым мылом с добавлением антиокислительной присадки. Предназначена для смазывания подшипников качения электромашин, систем управления и приборов с частотой вращения до 10 000 об/мин, агрегатных подшипников летательных аппаратов, узлов трения и сопряженных поверхностей металл-металл и металл-резина, работающих при температуре от -60 до 150°С.

Р - 402

Область применения; герметизация резьбовых соединений обсадных и насосно- компрессорных труб, подвергаемых не многократному или однократному свинчиванию (Тр= -50…+200°С).

Резьбол марки Б

Обеспечивает герметичность и многократность свинчивания и развенчивания деталей колонн, легкость соединения и разъединения часто свинчиваемых и развинчиваемых труб, составляющих буровую колонну, при роторном или ударном бурении нефтяных скважин. Применима для утяжеленных бурильных труб (У Б Т) и замковых соединений бурильных колонн. Обеспечивает гарантированную герметичность резьбовых соединений при давлениях до 30 МПа. (Тр= -50…+200°С).

Униол-2М/1

Область применения; узлы трения индустриального оборудования, горячих конвейеров, горнодобывающего оборудования, автотракторной, сельскохозяйственной техники, городского электротранспорта, керамического производства. (Тр= -40… +160°С).

ВНИИНП-207 ВНИИНП-219

Область применения; подшипники качения электрических машин и стартер - генераторов с частотой вращения до 10000 мин-1 (Тр= -60…+200°С).

ВНИИНП-210

Область применения; тяжелонагруженные тихоходные подшипники качения и скольжения с качательным движением поверхностей трения при малых углах качания. Работоспособна при остаточном давлении 666,5 Па и температуре -20… +250°С.

ВНИИНП-231

Область применения; закрытые червячно-винтовые механизмы, тихоходные подшипники качения и скольжения, резьбовые соединения. По свойствам занимает промежуточное положение между смазками и полутекучими пастами. Морозостойкая. Работоспособна при остаточном давлении 666,5 Па и температуре -60… +250°С.

ВНИИНП-233

Область применения; подшипники качения и скольжения с качательным движением, сопряженные поверхности "металл- резина" (Тр= -30…+250°С).

ВНИИНП-235

Область применения; подшипники качения. Работоспособна при остаточном давлении 666,5 Па и температуре -60… +250°С.

ВНИИНП-246

Область применения; подшипники качения и маломощные зубчатые передачи. Высокая термическая стабильность низкая испаряемость, хорошие противозадирные характеристики и морозостойкость. Работоспособна в вакууме до 1,3,-10-4 Па и при температуре -60… +250°С.

Графитол

Область применения; высокотемпературные узлы трения, преимущественно скольжения; горячие вентиляторы, петли и замки дверей сушильных камер и других индустриальных механизмов (Тр= -25…+160°С).

Аэрол

Область применения; подшипники тяговых цепей конвейеров в сушильных камерах, узлов трения раздаточных печей чугунного литья и других механизмов, работающих при повышенных температурах и нагрузках (Тр= -25…+160°С).

Силикол

Область применения; малонагруженные подшипники качения горячих вентиляторов печей цементации и других индустриальных механизмов. Низкая испаряемость и удовлетворительная водостойкость. Морозостойкость (Тр= -50…+160°С).

Полимол

Область применения; подшипники качения тяжелонагруженных узлов трения. Беззольная, высокие термическая, механическая стабильности и хорошая водостойкость (Тр= -50…+180°С).

БНЗ-4

Область применения; узлы трения, соприкасающиеся с парами воды и агрессивных веществ, вертикальные и наклонные узлы трения индустриальных машин, подшипники конвейеров сушильных камер на машиностроительных заводах. Устойчива в присутствии паров воды и агрессивных сред (Тр= -40…+160°С).

ПФМС-4С

Область применения; авиационные узлы трения, тихоходные подшипники качения, винтовые шариковые передачи, резьбы. Работоспособна при Тр.-30…+300°С кратковременно до +400°С.

Морозостойкие гсм, смазки

При более низких температурах и в маломощных механизмах следует закладывать низкотемпературные антифрикционные смазки (Циатим-201) или многоцелевые антифрикционные смазки. Эти смазки предназначены для механизмов, работающих при низких температурах (до - 60°С). Выпускается более 10 марок морозостойких смазок, из которых наибольшее распространение получили ЦИАТИМ-201, лита, зимол,МС-70, МУС-3А.

ЦИАТИМ-203

Область применения; зубчатые, червячные передачи редукторов, опоры скольжения и подшипники качения; различные силовые приводы, винтовые пары, нагруженные редукторы, механизмы, эксплуатируемые на открытых площадках, узлы трения автомобилей. Превосходит ЦИАТИМ-201 (Тр.-50…+100°С).

ГОИ-54п

Область применения; малонагруженные узлы трения, в том числе механизмы артиллерийских орудий, консервация механизмов и приборов. Не изменяет свойств при хранении в течение 10 лат. Защищает металлические изделия от коррозии до 5лет. (Тр.-40…+50°С).

Лита

Область применения; узлы трения машин и механизмов, эксплуатируемых под открытым небом, механизмы переносного инструмента с электрическим или механическим приводом. Высокая водостойкость, хорошие консервационные свойства, низкая механическая стабильность (Тр.-50…+100°С).

Зимол

Область применения; узлы трения любых типов транспортных средств и инженерной техники, эксплуатируемых в районах с особо холодным климатом. Всесезонная (Тр.-50…+130°С).